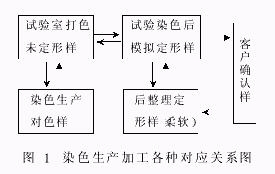

因此��,要求試驗室應(yīng)為染色車間提供染色階段的標(biāo)準(zhǔn)色光�,其正確的對應(yīng)關(guān)系見圖1。

當(dāng)客戶的同一種顏色產(chǎn)品生產(chǎn)時間間隔較長時���,試驗室應(yīng)及時復(fù)樣(即重新打樣)���,發(fā)現(xiàn)有較大偏差要及時校正。

6生產(chǎn)時色光偏差的控制

在客戶允許的△E范圍內(nèi)�,生產(chǎn)中應(yīng)統(tǒng)一控制為+△E或-△E偏差,如果同時存在±△E(互為補色的色光偏差)�,則極有可能因缸差過大而被客戶拒絕,盡管此時△E仍在客戶要求的范圍內(nèi)�。

此外,染色車間生產(chǎn)時要保証顏色標(biāo)準(zhǔn)的統(tǒng)一性和唯一性�。有多個標(biāo)準(zhǔn)共存,對于真正控制缸差極為不利����。由于實樣標(biāo)準(zhǔn)會隨時間及空間的變化而產(chǎn)生一些變化,因此對色實樣的及時更新十分必要����。隨著計算機(jī)技術(shù)的發(fā)展�,采用計算機(jī)進(jìn)行色差的數(shù)字化管理��,可有效解決上述問題�����,這是企業(yè)實現(xiàn)現(xiàn)代化管理的發(fā)展方向之一���。

7正確的調(diào)色方法

由于色光與標(biāo)準(zhǔn)要求有偏差而進(jìn)行機(jī)內(nèi)調(diào)色是染色過程中經(jīng)常進(jìn)行的操作���。各工廠所采用的調(diào)色方法各不相同,但一個共同的原則是﹕當(dāng)色光已偏紅�、偏深時,宜采用皂洗后調(diào)色法����,因為經(jīng)驗表明����,紅色活性染料隨時間的延長會有一個持續(xù)的上染過程,色光表現(xiàn)上會越來越紅﹔當(dāng)色光偏黃或偏蘭時���,宜采用“半腳水”調(diào)色法���,此種方式會更快捷有效﹔當(dāng)色光整體偏淺時����,宜采用按比例“全腳水”統(tǒng)加法����。

8正確的配缸方法

合理配缸也是減少缸差的有效方法,原則上同一種顏色的配缸數(shù)量越少越好��。當(dāng)一種顏色的配缸數(shù)量在2缸及2缸以上時����,先做第1缸,按原工藝執(zhí)行��,如第1缸色光不符��,調(diào)整工藝配方后�����,再進(jìn)行第2缸的染色﹔然后第1缸按第2缸的色光進(jìn)行調(diào)色處理�����,以后的染色均按第2配方進(jìn)行。當(dāng)然在配缸數(shù)量只有2缸時��,也可以同時染色�����,并同時進(jìn)行調(diào)色處理����。值得注意的是,第1缸的配缸容量應(yīng)盡量偏小���,必竟調(diào)色是染色工藝中風(fēng)險較大的操作過程�,原則上應(yīng)把風(fēng)險控制在最小范圍內(nèi)��。另外��,在同一染機(jī)內(nèi)染同一種顏色�����,盡量做到每次容布量一致�����,對于減少缸差有較大益處�����。

9設(shè)備及操作人員的穩(wěn)定性

染機(jī)類型的不同是產(chǎn)生染色缸差的重要因素之一���。在計劃排缸時���,盡量將同一品種同一顏色的布在同一類型染機(jī)內(nèi)生產(chǎn),能在很大程度上減少缸差的產(chǎn)生�。當(dāng)然這要受到染廠實際生產(chǎn)條件的限制。而如果能夠做到操作人員的固定�,即所謂的三固定(固定人員、固定機(jī)臺����、固定工藝),會更有利于操作工人經(jīng)驗的積累���,同時人為的操作誤差自然會減少許多�。

10對色人員的職業(yè)素質(zhì)

現(xiàn)場管理經(jīng)驗無疑對減少染色缸差相當(dāng)重要���,這一點所有染廠都有共識�����,因此在關(guān)鍵崗位上的關(guān)鍵人員的職業(yè)素質(zhì)要求較高�����,應(yīng)具有理論與實踐相結(jié)合的業(yè)務(wù)能力�。

總之,缸差的產(chǎn)生因素較多�,對其控制是一個復(fù)雜的過程,單純地將其歸為技術(shù)或管理因素都不夠客觀�。如何去控制,各個工廠都有自已的一套經(jīng)驗方法��。實際生產(chǎn)中����,只有在相關(guān)技術(shù)及一線管理人員的共同努力下,缸差的發(fā)生幾率才會降低�。

<<上一頁[1][2]

您所在的位置:

您所在的位置:

編.gif)