苧麻纖維是天然纖維素纖維.苧麻織物具有強(qiáng)力高����、吸濕性好、透氣性好�,穿著涼爽等特點(diǎn),但因纖維結(jié)晶度高����、剛性大、抱合力小�,致使苧麻織物手感粗糙、易起皺���、有較強(qiáng)的刺癢感�,在染色過程中上染率低����、勻染性差.曾有許多學(xué)者[1~3]通過研究稀土在羊毛、腈綸����、滌綸、錦綸�����、棉纖維染色中的實(shí)驗(yàn)結(jié)果,普遍發(fā)現(xiàn)稀土在染色過程中具有增深��、勻染等特點(diǎn)�,但在使用活性染料對苧麻纖維染色過程中,發(fā)現(xiàn)在堿性固色時(shí)����,染液中產(chǎn)生了大量沉淀,染料吸著率反而降低�,采用二浴法或檸檬酸作絡(luò)合劑絡(luò)合稀土離子等可提高上染率[4~6].本實(shí)驗(yàn)研究了稀土及其絡(luò)合劑在苧麻纖維染色中的作用后發(fā)現(xiàn):采用稀土-混合絡(luò)合劑能提高苧麻纖維上染率和織物艷度,改善織物手感等���,并能克服堿固色時(shí)產(chǎn)生染花等現(xiàn)象.具有工藝操作簡便��、生產(chǎn)廢水量少等優(yōu)點(diǎn).

1實(shí)驗(yàn)部分

1.1原料

1.1.1織物

36s純苧麻織物

1.1.2染化料

NaCl、Na2CO3��、Na2SO4·H2O���、檸檬酸����、乙二胺四乙酸、酒石酸均為分析純�,聚四亞甲基-1,2,4-三羧酸、C.I.活性紅195����、氯化混合稀土由湖南稀土研究所提供.

1.2儀器

SF—600型電腦測配色儀(日本),25S—2型掃描電鏡�,UV—2201型紫外分光光度儀(日本),HS-12型高溫染色小樣機(jī)��,Y571B型摩擦牢度儀(上海)�,往復(fù)式震蕩染色機(jī).

1.3稀土絡(luò)合劑的配制

快速準(zhǔn)確稱取一定數(shù)量的氯化混合稀土,用蒸餾水溶解后稀釋至一定體積備用.按配方準(zhǔn)確量取一定量的稀土溶液��,在攪拌下緩慢加入一定濃度的絡(luò)合劑(混合絡(luò)合劑自配)中�����,用蒸餾水稀釋至一定體積備用.

1.4染色

1.4.1染液配方

1.4.2染色工藝

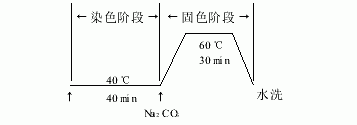

按1.4.1配方����,將染料等依次加入染色杯中,按浴比1∶20加入蒸餾水.染色纖維質(zhì)量為2g���,染色工藝流程為

1.5性能測試

1.5.1染料上染率

按殘液法用分光光度儀進(jìn)行測定���,測定吸著�、固色�����、皂洗�����、水洗各階段殘液中的染料量��,然后根據(jù)染料加入量計(jì)算上染率�;采用電腦測配色儀直接測定染色織物的相對濃度和總色差.

1.5.2各項(xiàng)牢度

水洗牢度按ISO—3法采用往復(fù)式震蕩染色儀測試;摩擦牢度按GB3920采用摩擦牢度儀測試.

[pagebreak]

2結(jié)果與討論

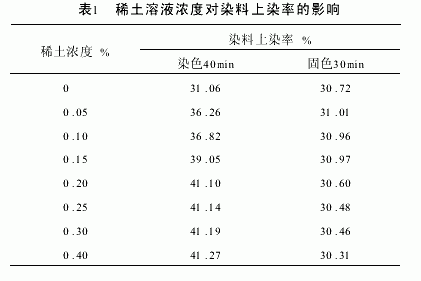

2.1稀土溶液濃度對苧麻纖維上染率的影響

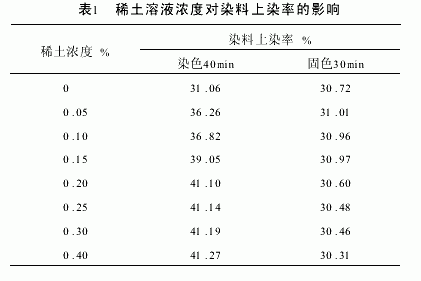

采用常規(guī)染色方法��,選擇C.I.活性紅195��,染料濃度1%owf���,染色織物2g,改變稀土溶液濃度����,用紫外分光光度儀測定了染色條件和固色條件下活性染料在苧麻纖維的上染率��,結(jié)果見表1.由表1可知:(1)在染色條件下�,當(dāng)加入稀土溶液后����,染料在苧麻纖維的上染率有了明顯增高;(2)在固色條件下��,當(dāng)加入的稀土量較少時(shí)��,上染率與未加稀土溶液時(shí)相似���;當(dāng)加入的稀土量逐漸增加后��,其上染率反而下降.這是因?yàn)樵谌旧A段��,稀土一方面和活性染料分子作用形成有色絡(luò)合物���,使染料溶液增深;Na2CO3另一方面����,稀土和苧麻纖維作用增加了染座,因此,稀土在苧麻纖維染色過程中起橋梁作用�����,使活性染料分子和苧麻纖維分子之間能更好地結(jié)合�,增加上染率.而在固色階段的堿性條件下,活性染料存在水解[7]����,稀土離子由于其氫氧化物的溶度積[6]小,在堿性條件下也發(fā)生水解�����,致使其上染率較染色條件時(shí)下降較大.

您所在的位置:

您所在的位置:

編.gif)