紡織品短流程前處理工藝在縮短染整加工工藝流程���、降低能耗���、提高半制品質(zhì)量和降低成本等方面,發(fā)揮了極其重要的作用���。但是����,短流程前處理工藝由于需將原來前處理三步工序所要除去的漿料、棉蠟��、果膠等雜質(zhì),集中在一步或兩步中去除��,故必須采用強化處理的方法,如提高燒堿和雙氧水的用量,并添加各種髙效助劑�����。因此��,雖然短流程前處理工藝節(jié)約了時間����,但是在強堿浴中雙氧水的分解速度明顯增加,滌棉纖維損傷的可能性增大����,工藝條件需嚴格控制。此外短流程前處理后布面pH值高����,需要大量水洗,廢水量大��、含堿量高也不利于環(huán)保。多數(shù)短流程前處理工藝由于去雜效果差����,因此,目前主要用于含棉比例較低的滌棉混紡織物��。而低溫活化氧化短流程前處理工藝中所需的活化氧化劑存在價格昂貴的問題��。

針對上述問題����,本試驗選用自制的高效環(huán)保精練劑HB101�,以價格低廉的促進劑BF104尿素為主要組分和硫酸亞鐵為雙氧水分解促進劑,研究開發(fā)一種新型的低堿短流程前處理工藝配方和工藝流程�����,將其應(yīng)用于滌棉織物����,并與傳統(tǒng)前處理工藝進行比較。

1·試驗

1.1織物����、藥品及儀器

織物滌棉(50/50)織物藥品水玻璃���,雙氧水(25%),硫酸亞鐵����,氫氧化鈉(以上均為分析純),促進劑BF104��、精練劑HB101(自制)�����。

儀器YG065型電子織物強力測試儀(山東萊州電子儀器廠)�����,SC-80A白度儀(北京康光儀器有限公司),AS2-IPM(KASEN)浸軋機���,恒溫水浴鍋(北京長安科學(xué)儀器廠)�����。

1.2處理工藝

1.2.1傳統(tǒng)工藝

工藝流程二浸二軋工作液(燒堿6g/L����,軋余率85%)—堆置(801C,40-60min)—水洗二浸二軋堿液(燒堿9&^,滲透劑36/1>,軋余率85%)4汽蒸(95X.x60niin)—熱水和冷水洗—二浸二軋漂白液(雙氧水14值10.5~11.0,軋余率85%)4汽蒸(95tx50min)—熱水洗一次(80~85冷水洗一次?—干燥

1.2.2低域短流程前處理工藝

工藝流程織物二浸二軋工作液(軋余率85%����,室溫汽蒸(95x50min)—熱水洗一次(80~85T)—冷水洗一次—干燥待測工作液配方

雙氧7Mg/L)14

精練劑HB101/(g/L)6

促進劑BF104/(g/L)20

水玻璃/(&/L)2

硫酸亞鐵/(mg/L)60

pH值(用燒堿調(diào)節(jié))8~8.5

1.3測試方法

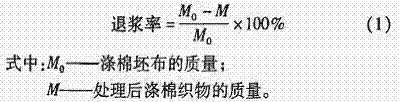

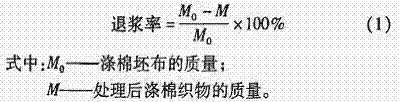

1.3.1退漿率

織物退漿率采用式(1)計算:

[pagebreak]

1.3.2毛效

根據(jù)FZ/T01071—1999《紡織品毛細效應(yīng)試驗方法》測定。

1.3.3織物白度

根據(jù)GB/T8425—1987《紡織品白度的儀器評定方法》用白度儀測定����,以亨特白度表示。試樣折疊8層�����,經(jīng)緯向各測4次��,取平均值�����。

1.3.4斷裂強力和斷裂伸長

按照GB/T3923.1一1997《紡織品織物拉伸性能第1部分:斷裂強力和斷裂伸長率的測定條樣法》對織物進行測定����。

2·結(jié)果與討論

2.1滌棉織物短流程低堿前處理工藝優(yōu)化

2.1.1環(huán)保精練劑HB101用量

改變環(huán)保精練劑HB101用量,其它條件同1.2.2節(jié)�,考察精練劑用量對前處理效果的影響,見表1���。

您所在的位置:

您所在的位置:

編.gif)