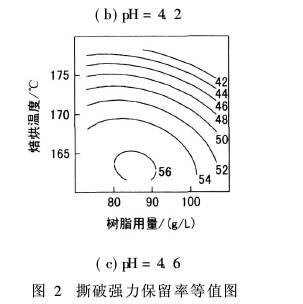

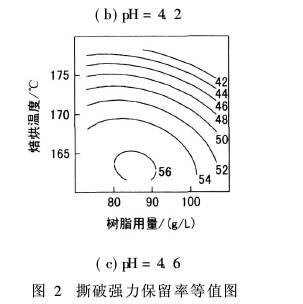

由圖2知,pH值越低,緯向撕破強(qiáng)力保留率越小。如前所述,pH值低,有利于樹脂與棉纖維素大分子進(jìn)行充分的共價交聯(lián)反應(yīng),在纖維的基本結(jié)構(gòu)單元及大分子間引入一定數(shù)量的共價鍵后,各單元間的移動性受到限制,與未整理的纖維相比,負(fù)擔(dān)外力的情況更加不均勻,紗與紗之間的滑移性下降,從而引起撕破強(qiáng)力的降低��。另外,棉纖維不耐酸,在酸性條件下棉本身也

會部分水解,使強(qiáng)力下降��。在襯布甲醛釋放量達(dá)標(biāo)的前提下,要盡量降低織物撕破強(qiáng)力損傷,提高襯布內(nèi)在質(zhì)量�。綜合比較整理后襯布釋放甲醛量和撕破強(qiáng)力保留率值,取整理工作液pH值為4.2[4]。

2.3樹脂用量的影響

從圖1中還可以看出,隨著改性DMDHEU樹脂用量增加,襯布甲醛釋放量逐漸增加���。其主要來源有:樹脂中的游離甲醛,未交聯(lián)樹脂中羥甲基的逆反應(yīng)釋放出的甲醛,樹脂與纖維素共價交聯(lián)鍵斷裂所釋放出的甲醛[5],其中未交聯(lián)的羥甲基是主要來源�����。樹脂用量增多,在同樣整理條件下,整理液中未反應(yīng)的羥甲基數(shù)量也會增加,因而襯布上釋放甲醛量也相應(yīng)增多[6]���。

圖2的數(shù)據(jù)也表明,隨著樹脂用量增加,織物的撕破強(qiáng)力保留率減小,撕破強(qiáng)力降低增大。樹脂用量增大,樹脂與纖維分子間形成共價交聯(lián)增多���。棉纖維素纖維經(jīng)過整理后,與未整理過的纖維相比,纖維的斷裂強(qiáng)力和拉伸斷裂延伸度都降低�。撕破強(qiáng)力大小與棉紗斷裂強(qiáng)力和斷裂延伸度大小幾乎成正比,所以,襯布的撕破強(qiáng)力必然下降得更多���。

當(dāng)樹脂用量在85~90 g/L時,織物的強(qiáng)力保留率最大,所以確定純棉襯布的優(yōu)化樹脂用量為85~90 g/L�����。

[pagebreak]

2.4焙烘溫度的影響

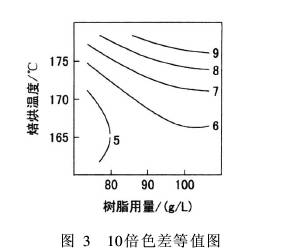

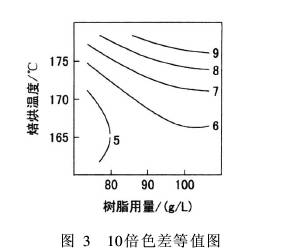

樹脂與纖維素纖維之間的共價交聯(lián)化學(xué)反應(yīng)需要在一定溫度條件下才能實現(xiàn)�����。圖1和圖2中的等值線顯示,焙烘溫度越高,甲醛釋放量越低,撕破強(qiáng)力保留率越小[7-8]�。焙烘溫度大于175℃,共價交聯(lián)反應(yīng)劇烈,撕破強(qiáng)力保留率已小于45%,襯布內(nèi)在質(zhì)量達(dá)不到要求;焙烘溫度在170℃左右,共價交聯(lián)反應(yīng)充分,形成的交聯(lián)鍵穩(wěn)定,未交聯(lián)的羥甲基減少,因此甲醛釋放量低于36mg/kg,撕破強(qiáng)力保留率在50%~52%;焙烘溫度低于165℃,共價交聯(lián)反應(yīng)不充分,撕破強(qiáng)力保留率大于52%,襯布縮水率有可能達(dá)不到要求���。為此,取焙烘溫度為170℃左右���。色差表示整理前后染色襯布在顏色知覺上的差異��。圖3是色差值擴(kuò)大10倍等值圖,圖中的色差值都小于1,色差等級達(dá)到4~5級���。焙烘溫度對色差有一定影響,圖3中的等值線說明,焙烘溫度高,色差大。樹脂在與纖維形成共價交聯(lián)同時,有可能與部分活性染料上的亞胺基或羥基發(fā)生共價交聯(lián),改變了染料色光����。另外,焙烘溫度過高,不但能耗大,而且棉纖維黃變也加劇[9],色差必然增大。所以在焙烘時間2 min條件下,焙烘溫度最終確定為170℃左右����。

您所在的位置:

您所在的位置:

編.gif)