水洗工藝流程1—4格蒸洗格高溫逆流水洗(90—95℃)一5—7格高溫逆流水洗(75—85 oC)一8—9格逆流冷水洗一烘干一落布經(jīng)高效水洗后����,織物毛效可達(dá)10 cm/30 min以上,滿足染色要求����。水洗過程中要充分利用好軋點前的彎輥,防止緯向收縮引起皺條��。

1.2.4燒毛

棉纖維和粘膠纖維表面有較多的茸毛�。未經(jīng)燒毛的織物,染色后織物表面茸毛得色深����,布面將會出現(xiàn)點狀深色斑。為充分展示棉粘交織織物的風(fēng)格��,一般要經(jīng)燒毛處理�����,但是粘膠纖維的摩擦因數(shù)和抱合力小,經(jīng)不起劇烈摩擦��,因而不宜使用毛刷和金鋼砂輥���。同時����,氨綸纖維不耐高溫���,為了減少因包芯紗中氨綸絲損傷引起的彈性損傷,棉粘交織緯彈雙層織物宜采用LMH003A一180氣體燒毛機(jī)燒毛��。燒毛火口為二正二反��,耗油量18—20 kg/h���,火焰溫度900—1 100 oC���,車速95—100 m/min,蒸汽滅火����。

1.2.5復(fù)洗

織物經(jīng)燒毛后��,布面茸毛大部分已炭化�,需經(jīng)水洗去除�。經(jīng)第一次高溫水洗烘干后,織物緯向已充分回縮���,復(fù)洗時���,由于粘膠纖維吸水后急劇溶脹,纖維直徑增長率達(dá)20%以上�,長度增加5%以上,織物的門幅也隨之伸展���,極易出現(xiàn)折皺���,尤其是第一格水洗。因而�,必須使用彎輥將布面舒展平整,否則將會產(chǎn)生無法去除的皺痕�����。

1.2.6高溫預(yù)定形

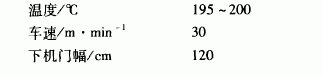

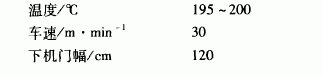

高溫預(yù)定形是生產(chǎn)棉粘交織緯彈雙層織物的關(guān)鍵工序����,其工藝條件將直接影響后工序加工織物彈性�����、成品門幅和縮水率等�。經(jīng)多次實踐�����,棉粘交織緯彈雙層織物預(yù)定形工藝條件為:

[pagebreak]

1.2.7染色

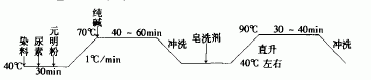

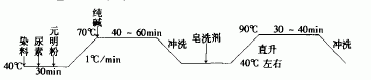

棉�����、粘膠同屬纖維素纖維����,棉用染料均適用于棉粘交織織物染色����。我們選用具有新型結(jié)構(gòu)的雙活性基團(tuán)BES型活性染料。由于該染料分子中帶有雙活性基團(tuán)����,增加了染料與纖維的反應(yīng)幾率���,固色率較高,色牢度較好�。為了防止染色后布面產(chǎn)生條花,宜選用比移值(R)差異小于0.2的染料進(jìn)行拼色����。由于粘膠纖維吸濕后急劇溶脹,纖維長度增加�,織物門幅急劇伸展,連續(xù)軋染極易產(chǎn)生影響色光的皺條�����。通過實踐���,棉粘交織緯彈雙層織物宜采用卷染�����。為了確保棉粘交織緯彈雙層織物同色性�,宜用純堿固色�,并且在染液中加入2O g/L尿素,以提高粘膠纖維的上染率,避免布面產(chǎn)生“銀絲”���、“白芯”等現(xiàn)象J��。染色工藝曲線:

在染色過程中��,缸與缸之間加入的尿素�、純堿量�����,以及染色時間����、浴比均要控制一致,以免出現(xiàn)缸差�?;钚匀玖先旧螅€需充分皂洗去除浮色�����,否則將影響色牢度和色光��。

1.2.8柔軟拉幅

棉粘交織緯彈雙層織物經(jīng)前工序加工,布面較硬挺�����,因而需進(jìn)行柔軟整理���,以獲得柔軟平滑����、豐滿的手感����;又因彈性織物的特殊性,經(jīng)前工序加工后織物幅寬參差不齊��,這就要求在熱風(fēng)條件下���,將門幅拉伸(比成品門幅寬3 cm左右)����,并保持基本一致�����。同時,由于緯

向尺寸穩(wěn)定性差����、縮水率大,必須采用高溫拉幅��,以消去部分緯向彈力���。經(jīng)實踐�,以拉幅溫度180—185 oC����、車速3O一35 m/min為宜。此外��,為保證經(jīng)向縮水率��,減輕預(yù)縮壓力����,需超喂2%一3%��。

2結(jié)論

2.1染整加工中棉粘交織緯彈雙層織物易產(chǎn)生皺條����,可使用彎輥將布面舒展��。

2.2使用堿氧一浴冷軋堆工藝�,既可去除漿料�、雜質(zhì),提高白度��,又能使粘膠纖維在低堿條件下得到苛化處理��,提高粘膠纖維的得色量���。

2.3染料拼混時���,其比移值(R值)差異應(yīng)小于0.2。為保持棉粘的同色性����,宜采用純堿固色,并在染液中加入2O L尿素��,以避免產(chǎn)生“銀絲”�、“白芯”現(xiàn)象。

2.4高溫預(yù)定形和柔軟拉幅應(yīng)嚴(yán)格控制工藝條件�����。

2.2.1前處理要求

(1)燒毛要凈,布面光潔�����,基本無棉結(jié)����,燒毛等級4級或以上。有棉結(jié)處易造成小白點�����,茸毛未去凈脫落下來與粘合劑結(jié)合�,造成粘搭輥筒。

(2)毛效應(yīng)在8 cm/30 min以上����,良好的毛效有利于染液迅速滲透人纖維間空隙,減少表面染色�����,提高染色牢度����。

(3)pH值呈中性,織物帶堿太多����,不利于粘合劑與纖維的交聯(lián)。

2.2.2粘搭輥筒問題

造成粘搭輥筒的主要原因是粘合劑成膜速度過快�,或粘合劑受剪切力作用而破乳,但工藝條件對其也有一定影響��。

(1)多浸一軋優(yōu)于二浸二軋���,粘合劑受剪切力影響越少越好�����。

(2)紅外線預(yù)烘優(yōu)于熱風(fēng)預(yù)烘及烘筒預(yù)烘���。

您所在的位置:

您所在的位置:

編.gif)