鹽縮工藝是日本桑蠶絲處理的傳統(tǒng)工藝����,將桑蠶絲纖維在Ca(NO)���、CaC1等中性鹽的熱溶液中進行處理��,能發(fā)生顯著地收縮����、卷曲�����,前期的研究發(fā)現(xiàn)�����,桑蠶絲纖維這種性能與絲素纖維的溶脹有關,這種溶脹作用主要表現(xiàn)為絲素大分子極性基團形成的次價鍵被破壞而重新配位�����,使原纖截面橫向膨脹����,絲纖維縱向產(chǎn)生收縮,從而使織物外觀皺縮��,這就是鹽縮現(xiàn)象?�。通過鹽縮處理,桑蠶絲織物可獲得皺縮狀的外觀和別致的風格���,還可增加織物的彈性�,能滿足不同消費者的需要����。

本文采用Ca(NO)�����,溶液在不同溫度��、試劑濃度和鹽縮時間下對桑蠶絲織物進行處理。根據(jù)基礎配方��,采用正交試驗設計方法����,對試樣進行鹽縮處理,從而得出較好的鹽縮工藝條件��,以期為生產(chǎn)提供參考��。

1試驗部分

1.1材料

白色單面平針桑蠶絲織物HA1003�;醬紫色單面平針桑蠶絲織物HA1004;雙面桑蠶絲織物HA2203A����;黑色加捻雙面桑蠶絲織物HA2204A。每種織物在同一試驗條件下各取3塊試樣�����,試樣規(guī)格均為10 cm×10 cm�����。

1.2試驗方法

分別選擇Ca(NO����,)試劑的質(zhì)量分數(shù)為49.1%�����、46.8%�、45.2%�,溫度為80、73����、65℃和處理時間為

5、8�����、12 min����,采用k(3)正交法設計試驗方案。試驗因素與水平如表1所示���。

表1因素與因素水平表

2結(jié)果與分析

2.1單面織物

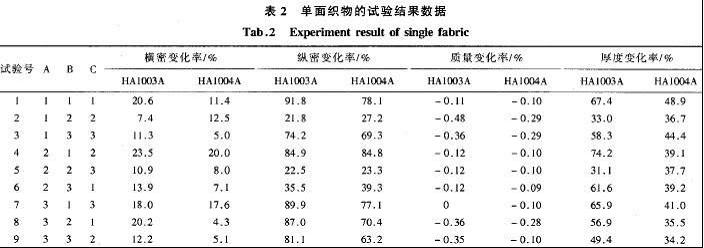

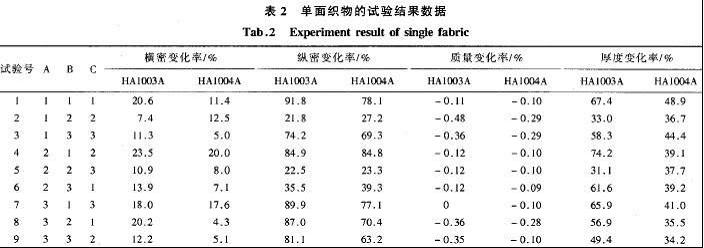

對白色單面平針桑蠶絲織物HA1003和醬紫色單面平針桑蠶絲織物HA1004進行鹽縮處理,試驗結(jié)果如表2所示�。

分析表2數(shù)據(jù)可知��,HA1003織物試樣經(jīng)鹽縮處理后���,織物面積明顯收縮,織物變得厚實����。從織物質(zhì)量、厚度�����、密度等方面的改變來分析�����,鹽縮試劑Ca(NO)�,的質(zhì)量分數(shù)、處理浴溫度及試驗時間與鹽縮效果和織物性能的改變存在一定的關系���。

表2單面織物的試驗結(jié)果數(shù)據(jù)

注:表中數(shù)據(jù)為3個試樣的平均值����。

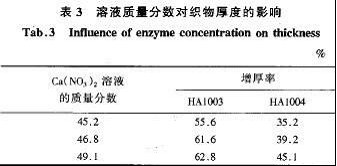

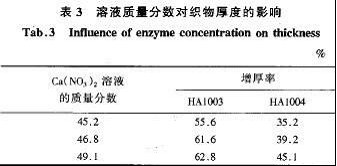

鹽縮前后HA1004的性能參數(shù)改變與HA1003相似����,但Ca(NO)���,溶液對此試樣鹽縮效果沒有對HA1003的效果明顯。表3表明在65℃時處理12 min���,Ca(NO)����,溶液質(zhì)量分數(shù)與織物增厚率的關系���,隨著Ca(NO)��,溶液質(zhì)量分數(shù)的增加��,試樣的增厚率也增加����?��?椢稃}縮處理后����,具有緊縮的外觀����,且手感有所下降,光澤略變差�����,織物卷邊性更加明顯����,試樣不及原織物柔軟、滑爽�、光潔。

表3溶液質(zhì)量分數(shù)對織物厚度的影響

從織物彈性方面看�,2種織物橫密、縱密均明顯增加��,并且織物的縱密變化率遠大于橫密變化率����,所以織物彈性增加,且織物在縱向的彈性增加幅度遠大于橫向����,這與平針織物的編織方向和組織結(jié)構(gòu)有直接關系����,但數(shù)據(jù)表明HA1004織物的縱向彈性變化不及HA1003織物明顯�����。

在顯微鏡下觀察處理前后織物線圈的狀態(tài)發(fā)現(xiàn):鹽縮處理前��,線圈排列規(guī)整�,且線圈形狀飽滿、圓滑��,線圈橫密�、縱密相差不大;鹽縮處理后���,線圈發(fā)生扭曲����,表面不如先前光滑����、平整,光澤不如處理前鮮亮,線圈間空隙明顯變小��,線圈排列變得緊密���,且縱向尤為明顯���。

通過平針織物HA1003鹽縮前后性能參數(shù)變化率的綜合比較���,可以得出:在相同的處理浴溫度條件下�,Ca(NO�,)的質(zhì)量分數(shù)越大,處理時間越長���,鹽縮效果越明顯����;當Ca(NO)�����,質(zhì)量分數(shù)相同,鹽縮時間越長�����,處理浴溫度越高��,其效果越明顯����;同樣相同處理時間,Ca(NO���,)質(zhì)量分數(shù)越高��,處理浴溫度越高�,鹽縮效果越明顯�����。但評定鹽縮效果的好壞應以不損傷織物�����,盡量減少織物拉伸強度的降低����,且質(zhì)量損失不易過大��,橫�、縱密變化率不應過大����,織物不可過分硬澀等條件為前提。根據(jù)表2中的參數(shù)及織物外觀綜合評定�����,試驗號為1��、4����、6�����、7的單面織物鹽縮效果較好���。

2.2雙面織物

用試驗號為1����、4、6���、7的鹽縮工藝條件分別對雙面桑蠶絲織物HA2203A和黑色加捻雙面桑蠶絲織物HA2204A進行鹽縮處理�����,觀測其處理前后織物性能參數(shù)的改變情況��,結(jié)果如表4所示����。從厚度變化和質(zhì)量變化2個方面分析�,相同條件下黑色加捻雙面桑蠶絲織物HA2204A的鹽縮效果不及雙面桑蠶絲織物HA2203A的鹽縮效果,主要是由于絲加捻之

后��,絲條之間和纖維間的摩擦力和壓力都增加�����,形成密集的集合體結(jié)構(gòu)���,因而Ca(NO)�����,溶液難以浸入到絲的內(nèi)部�。試驗表明,鹽縮率隨絲線捻度的增大而減小���。

表4雙面織物的試驗結(jié)果數(shù)據(jù)

[1][2]下一頁>>

您所在的位置:

您所在的位置:

編.gif)