測試表明�,選用的幾種柔軟劑有良好的離心穩(wěn)定性,耐酸�、耐堿穩(wěn)定性和耐熱穩(wěn)定性����,對純棉織物都有良好的柔軟性和親水性�����,但每種柔軟劑都有一定缺陷����。柔軟劑230屬傳統(tǒng)氨基硅微乳液型柔軟劑,主要是利用氨基來提高柔軟度����,當(dāng)氨值較高時黃變較重,耐水洗性不高�����。柔軟劑SW-1�、SPA通過改性提高了與纖維的反應(yīng)性,手感和耐洗性提高�����,親水性較低��,黃變較重;整理后織物柔軟度L值較高,手感較軟�,彈性不夠。LGO為端基�,為環(huán)氧基的聚醚與氨基改性硅油分子反應(yīng)而成,含有氨基聚醚鏈段��,可極大地改善織物的親水性和泛黃性���,但由于是非離子型,耐水洗性較差�。SPS氨基改性有機(jī)硅柔軟劑白度、毛效��、耐水洗性和耐黃變性較好�,但滑爽感、回彈性較差��。

在復(fù)配時��,應(yīng)從白度����、毛效、手感��、柔軟度L、耐洗性����、耐熱變色性和耐熱泛黃性以及柔軟劑的結(jié)構(gòu)組成等方面綜合考慮[10,11]�。由于SPST和LGO離子屬性相配,LGO分子量較小��,易進(jìn)入纖維內(nèi)部����,SPS分子量較大,易分布于紗線之間���,能提高織物整體的滑爽感��,故選用有機(jī)硅柔軟劑SPS和有機(jī)硅柔軟劑LGO進(jìn)行復(fù)配��。

2.2親水性有機(jī)硅柔軟劑的復(fù)配

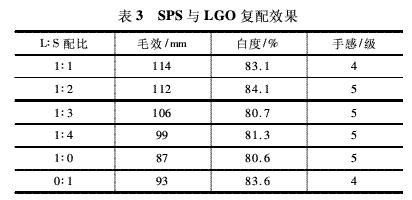

將SPS(代號為S)與LGO(代號為L)按不同比例進(jìn)行復(fù)配��,取7.0g/L柔軟劑LGO����,按不同比例加入SPS,其性能測試見表3��。

[pagebreak]

從表3看出���,使用LGO非離子型有機(jī)硅柔軟劑與SPS氨基改性有機(jī)硅柔軟劑進(jìn)行復(fù)配后�,織物的毛效普遍比單獨(dú)使用有較大的提高�����,這是由于發(fā)生了協(xié)同效應(yīng)��,改善了纖維內(nèi)外的吸水性�。在LGO與SPS比例為1∶2和1∶4時白度和手感較好,1∶2時毛效值更高�����,故確定LGO和SPS的比例為1∶2��。整理后織物手感較軟���,回彈性不理想,因此下一步加入交聯(lián)劑進(jìn)行調(diào)整����。

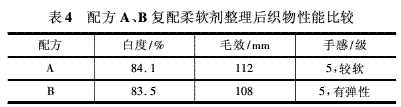

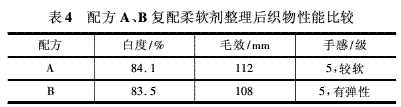

以上配方為A配方�,加入2.0 g/L交聯(lián)劑LGFEH后為B配方���,織物經(jīng)過軋��、烘����、焙工藝后���,室溫下自然回潮��,測定織物的性能和斷裂強(qiáng)力結(jié)果見表4�。

A����、B配方復(fù)配柔軟劑整理后織物斷裂強(qiáng)力值比較如下:空白織物經(jīng)緯向分別為527.3、503.9 N��,A配方整理后經(jīng)緯向分別為453.7�、435.8 N,B配方整理后經(jīng)緯向分別為446.2����、418.0 N����。

復(fù)配柔軟劑B配方的耐洗性�、耐熱變色性和耐熱泛黃性評定如下:洗1次手感4.5級,洗5次手感3.5級��,耐熱變性5級��,耐熱泛黃性4級���。采用加入交聯(lián)劑的柔軟劑進(jìn)行整理�����,手感測試發(fā)現(xiàn)織物的回彈有很大提高����。柔軟中增加了回彈性及滑爽感����,這是因為適當(dāng)加入交聯(lián)劑可以增加柔軟組分與織物的交聯(lián)點(diǎn)�����,提高織物的彈性和耐洗性??椢镎韯?/span>B配方如下:LGO∶SPS∶LGFEH為7∶14∶2。但交聯(lián)劑加入過多會降低織物的柔軟度��,手感��、親水性降低�。

2.3對色織物的性能影響

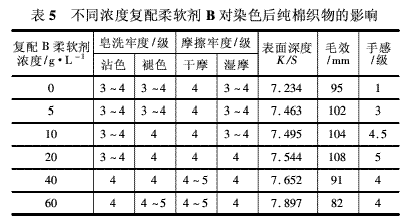

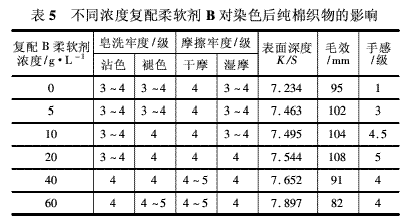

本實驗采用濃度為1.0%活性染料紅B-4BD對純棉織物染色,并用不同濃度的復(fù)配柔軟劑B進(jìn)行浸軋整理����,測得的數(shù)據(jù)見表5。

您所在的位置:

您所在的位置:

編.gif)