(二)D2型摩擦紡成紗特點

⒈D2型摩擦紗的結構 在摩擦紗中,纖維的排列形態(tài)比較紊亂��,圓錐螺旋線及圓柱螺旋線排列的纖維數(shù)量比轉杯紗還要少��,僅占到12%�����。多根扭結��、纏繞的纖維就占到了40%�,其余多為彎鉤、對折纖維�����。

由于受引紗羅拉的牽引���,紗尾向輸出方向移動�����,而纖維又不斷添加到紗尾上�,致使紗尾上纖維的數(shù)量分布由A向B逐漸增多����,(見圖9-4-3)當受到塵籠摩擦而回轉時,AB之間須條因各截面直徑不同而回轉速度各異�����,靠近A點直徑細而轉速高���,靠近B點直徑粗而轉速低���,各截面因速差而獲得捻回。由于紗尾的回轉加捻是與添加纖維���,向輸出方向運動同時進行的�,靠近A點部分雖已獲得捻回����,但沿輸出方向移動并添加纖維后,仍能隨著外層纖維繼續(xù)獲得捻回����,于是紗芯的捻回多,外層的捻回少���,而且是逐層變化的����。這種分層加捻的結果,構成了摩擦紗的分層結構��,且內層紗芯因捻度多而結實�,外層因捻度少而松散。

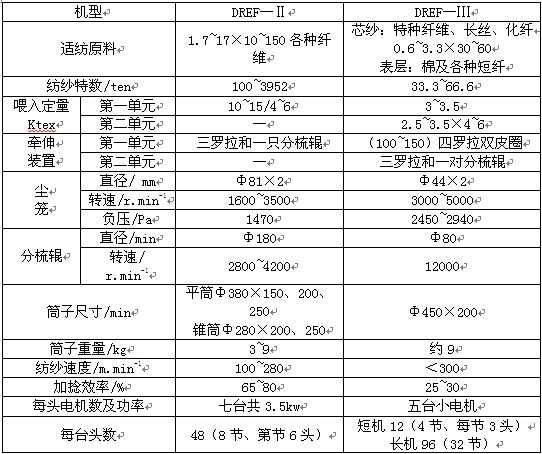

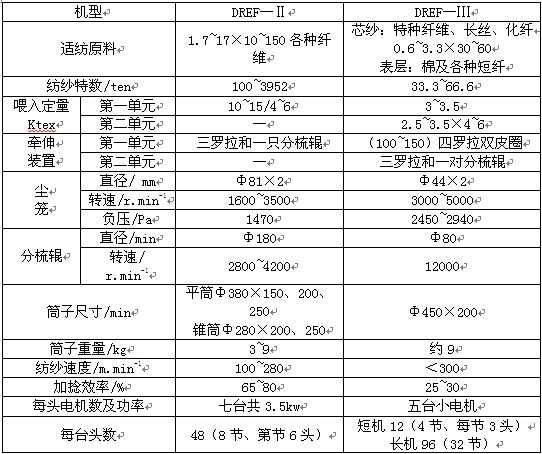

表9-4-1 塵籠式摩擦紡紗機的技術特征

(一)紡紗工藝過程

D3型摩擦紡紗機有兩個喂入單元�,一個提供紗芯,一個提供外包纖維���,如圖9-4-4所示�����,熟條經(jīng)四羅拉雙皮圈牽伸裝置沿軸問喂入塵籠加捻區(qū)����,作為紗芯�;4~6根生條并列喂入三上二下羅拉牽伸機構,經(jīng)一對直徑相同的分梳輥3梳理分解為單纖維后�����,經(jīng)氣流輸送管4進入兩塵籠1的楔形糟中,由塵籠搓捻包纏在紗芯上�,形成包纏紗��。成紗由引紗羅拉2輸出����,經(jīng)卷繞羅拉摩擦傳動而制成筒子。

(二)成紗特點

沿軸向喂入塵籠的紗芯��,在受塵籠加捻的過程中同時被牽伸裝置的前羅拉和引紗羅拉所握持�����,所以紗芯被施以假捻 ���,被分梳輥分解的纖維在進入塵籠楔形糟后�,隨紗芯一起回轉包纏在紗芯的表面�����,當紗條由引紗羅拉牽引走出塵籠鉗口線時����,由于紗芯假捻的退解作用����,紗芯成為伸直平行的纖維束��,而外包纖維則依靠退捻力矩越包越緊�,使紗芯纖維緊密接觸,體現(xiàn)為紗的強度�����,外層纖維則構成了紗的外形��。

D3型摩擦紡紗機紡出的紗是一種芯纖維平行伸直排列的包芯紗����,由于成紗結構的改變,使成紗強力大為改善�����,并具有條干均勻���,毛羽少等特點����。

<<上一頁[1][2]

您所在的位置:

您所在的位置:

編.gif)